El proyecto LIFE Multi-AD 4 AgroSMEs tiene como objetivo desarrollar un reactor anaerobio multifásico de alto rendimiento para su industrialización, que genere biogás rico en metano, especialmente diseñado para el tratamiento de aguas residuales generadas en pequeñas y medianas empresas de la industria alimentaria y de bebidas.

El éxito del funcionamiento de un reactor anaerobio depende de que los factores ambientales se mantengan cerca del rango de confort de los microorganismos. Por ejemplo, los cambios en la temperatura, el pH o la concentración de materia orgánica de las aguas residuales pueden hacer que se detenga la producción de biogás. Así, los parámetros clave en este proceso son: la temperatura, el pH, el potencial redox, la tasa de carga orgánica y la concentración de sólidos y nutrientes.

Uno de los objetivos específicos del proyecto LIFE Multi-AD es desarrollar, optimizar y automatizar el sistema de control para maximizar la estabilidad del proceso anaeróbico y hacerlo robusto a los cambios en la composición de las aguas residuales o en las condiciones de funcionamiento. El sistema de control ajustará automáticamente las variables de salida controlables (temperatura, pH, sólidos suspendidos totales (SST), demanda química de oxígeno (DQO), flujo de aguas residuales), utilizando algoritmos y funciones lógicas. Las principales funciones del sistema de automatización son: monitorizar el nivel, la DQO, el SST, la temperatura y el pH en los tanques, mostrar los parámetros y alertar al operador cuando se superan los parámetros de los límites normales de funcionamiento.

El sistema de automatización se ha desarrollado sobre la base de un esquema tecnológico innovador, que incluye detalles sobre cómo se suministran las aguas residuales de la industria de bebidas a la planta de tratamiento de aguas residuales para alimentar el reactor Multi-AD y cómo se procesa el biogás resultante para permitir su posterior capitalización.

El proyecto LIFE Multi-AD ha completado con éxito la fase de desarrollo del sistema de control basado en la automatización del control de los parámetros del proceso. En esta fase, basándose en los resultados de las acciones anteriores, se construyó una unidad de trabajo de demostración 1:1 del reactor Multi-AD a escala industrial de 100 m3 para validar su rendimiento.

La parte de SIS en el proyecto fue la automatización de todo el proceso. Este viaje ha comenzado en la fase de diseño, cuando analizamos el proceso y creamos la mejor configuración para el armario de automatización de esta aplicación. Además, utilizamos el TIA Portal V16 para programar la lógica, utilizando un enfoque de «Causa-Efecto», interconectando así toda la estación y haciendo la operación lo más segura posible. Los procedimientos de simulación y prueba se realizaron mediante el uso de la extensión PLCSim, para garantizar que entregamos una lógica que funciona a las mil maravillas.

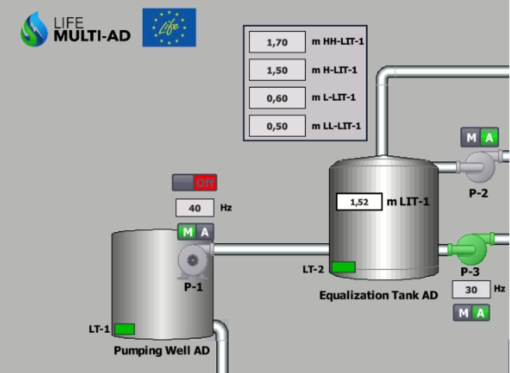

La automatización no significa nada si no se puede controlar y supervisar, por lo que desarrollamos dos soluciones para esta aplicación.

La primera es una interfaz HMI física, colocada en el armario de automatización, creada con la ayuda del software WinCC de Siemens, es una representación gráfica de toda la estación, que facilita a un operario el cambio de valores de consigna, la activación y desactivación de bombas, la supervisión de valores y mucho más.

La interfaz del operador consta de diez pantallas: la pantalla principal, cuatro pantallas detalladas, la pantalla de la bomba, la pantalla eléctrica, la pantalla del temporizador y la pantalla de la alarma. La pantalla principal muestra el esquema completo del sistema y permite la navegación a través de los botones hacia las demás pantallas. Las pantallas de detalle tienen como objetivo el seguimiento de cada área del sistema con todos los elementos y parámetros asociados a ellas. En la pantalla de límites son visibles todos los valores extremos del sistema en cada elemento con la posibilidad de ajuste por parte del operador. En la pantalla de alarmas está disponible la lista de mensajes de alarma del sistema.

La unidad de demostración del Multi-AD realizada fue instalada y ha sido probada en el sistema con la posibilidad de rediseño, pudiendo así optimizar su modelo y parámetros de funcionamiento. Por último, el hecho de que el reactor Multi-AD esté totalmente automatizado con un control avanzado forma parte del concepto de Industria 4.0, ya que nuestro dispositivo utiliza un gran número de sensores e implementa máquinas de computación inteligentes, entre otras tecnologías.

Este proyecto LIFE Multi-AD ofrece una solución tecnológica innovadora, lista para ser adoptada por las pequeñas y medianas empresas de la industria alimentaria y de bebidas.